1. 流化床虚拟云仿真培训系统工艺原理说明

气体流经固体颗粒构成的床料层,当气体流速比较低时,固体没有相对运动,气体流经颗粒之间的间隙流过床层,这是的气固接触形式称为固定床。在此基础上进一步提高气体流速,气体对颗粒的曳力(及气体流进颗粒表面的摩擦力)和浮力之和超过了颗粒的重力,颗粒被悬浮起来,颗粒之间不再有作用力,气固体系具备了流体的性质,固体被流化,这时处于初始流态化状态。若进一步提高气体的流速,床层不断膨胀。当更多的气体进入体系,超过初始流态化需要的气体流速的气体,以气泡的形式穿越床层,这就是鼓泡流态化。随着气速的进一步增加,床表面有大量的颗粒被夹带离开床层,床表面的界面不再清晰,此时对应的是湍流床。利用气固接触的鼓泡床或湍流床形式进行气固反应的反应器,称之为流化床反应器。

2. 流化床虚拟云仿真培训系统工艺流程简介

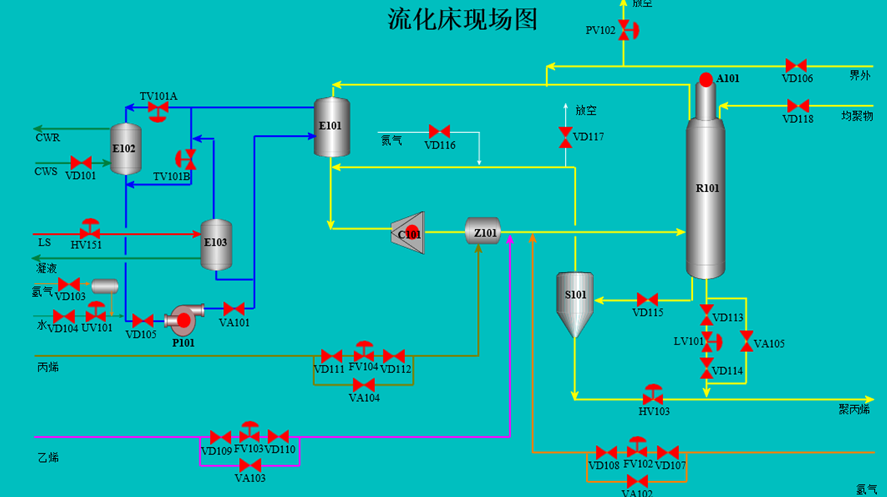

本流化床反应器取材于HIMONT工艺本体聚合装置,用于生产高抗冲击共聚物。具有剩余活性的干均聚物(聚丙烯),在压差作用下自闪蒸罐D101流到该气相共聚反应器R101。

在气体分析仪的控制下,氢气被加到乙烯进料管道中,以改进聚合物的本征粘度,满足加工需要。

聚合物从顶部进入流化床反应器,落在流化床的床层上。流化气体(反应单体)通过一个特殊设计的栅板进入反应器。由反应器底部出口管路上的控制阀来维持聚合物的料位。聚合物料位决定了停留时间,从而决定了聚合反应的程度,为了避免过度聚合的鳞片状产物堆积在反应器壁上,反应器内配置一转速较慢的刮刀,以使反应器壁保持干净。

栅板下部夹带的聚合物细末,用一台小型旋风分离器S101除去,并送到下游的袋式过滤器中。

所有末反应的单体循环返回到流化压缩机的吸入口。

来自乙烯汽提塔顶部的回收气相与气相反应器出口的循环单体汇合,而补充的氢气,乙烯和丙烯加入到压缩机排出口。

循环气体用工业色谱仪进行分析,调节氢气和丙烯的补充量。

然后调节补充的丙烯进料量以保证反应器的进料气体满足工艺要求的组成。

用脱盐水作为冷却介质,用一台立式列管式换热器将聚合反应热撤出。该热交换器位于循环气体压缩机之前。

共聚物的反应压力约为1.4MPa(表),70℃,注意,该系统压力位于闪蒸罐压力和袋式过滤器压力之间,从而在整个聚合物管路中形成一定压力梯度,以避免容器间物料的返混并使聚合物向前流动。

乙烯,丙烯以及反应混合气在一定的温度70℃,一定的压力1.35MPa下,通过具有剩余活性的干均聚物(聚丙烯)的引发,在流化床反应器里进行反应,同时加入氢气以改善共聚物的本征粘度,生成高抗冲击共聚物。

主要原料:乙烯,丙烯,具有剩余活性的干均聚物(聚丙烯),氢气。

主产物:高抗冲击共聚物(具有乙烯和丙烯单体的共聚物)。

副产物:无。

反应方程式:

n C2H4 + n C3H6———→[C2H4—C3H6]n。

3. 流化床虚拟云仿真培训系统设备一览表

| 序号 | 位号 | 说明 |

| A101 | R101的刮刀 | |

| C101 | R101循环压缩机 | |

| E101 | R101气体冷却器 | |

| E102 | 夹套水冷却器 | |

| E103 | 夹套水加热器 | |

| P101 | 开车加热泵 | |

| R101 | 共聚反应器 | |

| S101 | R101旋风分离器 |

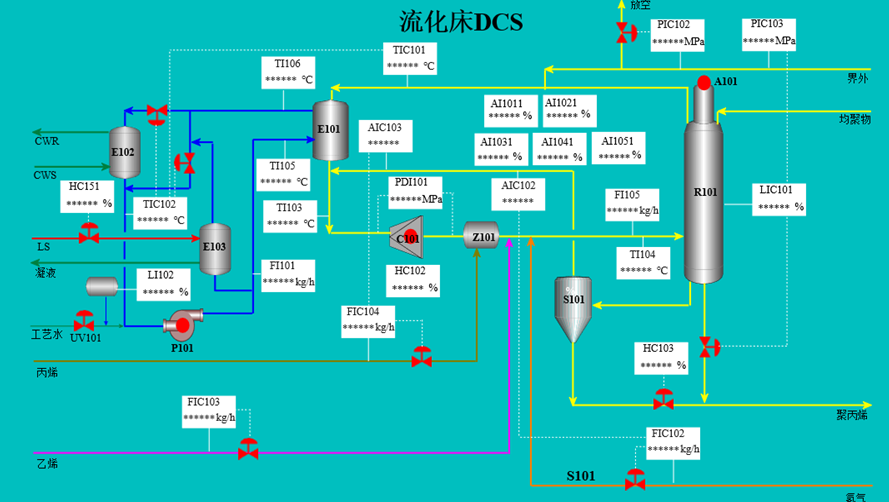

4. 流化床虚拟云仿真培训系统控制一览表

| 位号 | 说明 | 正常值 | 量程高限 | 量程低限 | 工程单位 | 高 报 | 低 报 |

| FIC102 | 氢气进料流量 | 0.35 | 5.0 | 0.0 | Kg/h | ||

| FIC103 | 乙烯进料流量 | 567.0 | 1000.0 | 0.0 | Kg/h | ||

| FIC104 | 丙烯进料流量 | 400.0 | 1000.0 | 0.0 | Kg/h | ||

| PIC102 | R101压力 | 1.40 | 3.0 | 0.0 | MPa | ||

| PIC103 | R101压力 | 1.35 | 3.0 | 0.0 | MPa | ||

| LIC101 | R101液位 | 60.0 | 100.0 | 0.0 | % | ||

| TIC101 | R101循环气温度 | 70.0 | 150.0 | 0.0 | ℃ |