1. 精馏塔工艺原理说明

精馏是化工生产中分离互溶液体混合物的典型单元操作,其实质是多级蒸馏,即在一定压力下,利用互溶液体混合物各组分的沸点或饱和蒸汽压不同,使轻组分(沸点较低或饱和蒸汽压较高的组分)汽化,经多次部分液相汽化和部分气相冷凝,使气相中的轻组分和液相中的重组分浓度逐渐升高,从而实现分离。

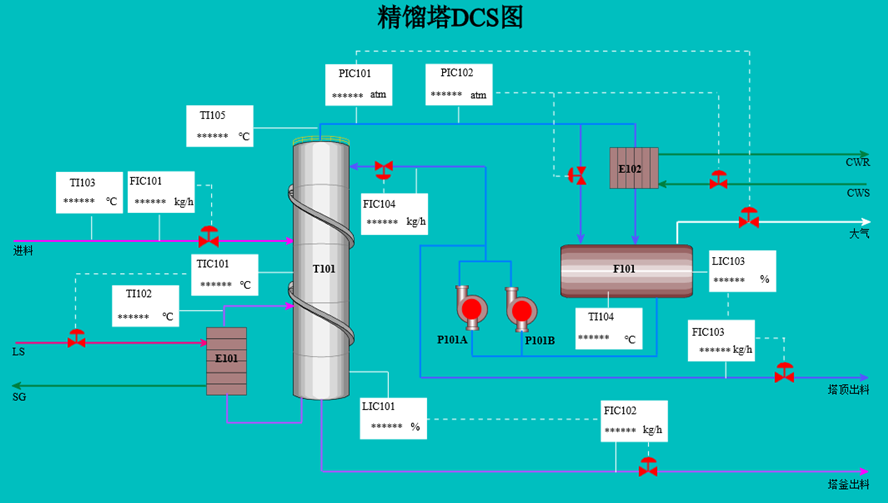

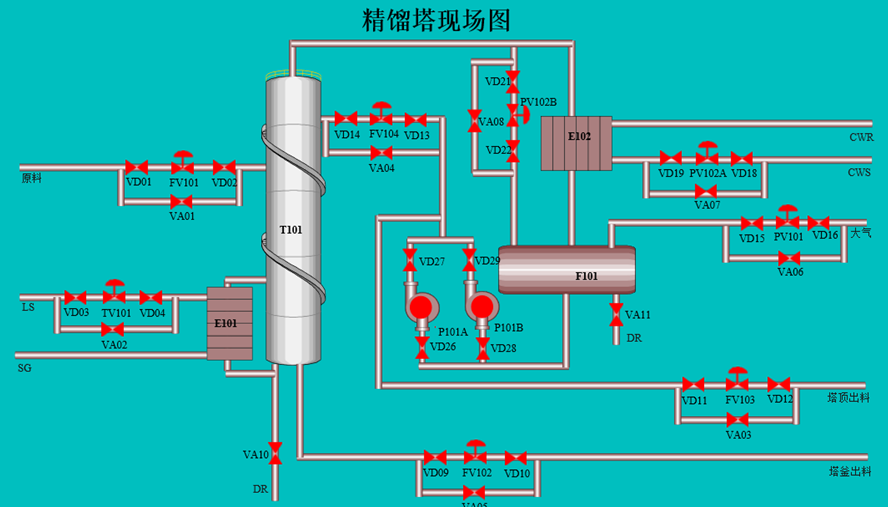

精馏过程的主要设备有:精馏塔、再沸器、冷凝器、回流罐和输送设备等。精馏塔以进料板为界,上部为精馏段,下部为提留段。一定温度和压力的料液进入精馏塔后,轻组分在精馏段逐渐浓缩,离开塔顶后全部冷凝进入回流罐,一部分作为塔顶产品(也叫馏出液),另一部分被送入塔作为回流液。回流液的目的是补充塔板上的轻组分,使塔板上的液体组成保持稳定,保证精馏操作连续稳定地进行。而重组分在提留段中浓缩后,一部分作为塔釜产品(也叫残液),一部分则经再沸器加热后送回塔中,为精馏操作提供一定量连续上升的蒸气气流。

2. 精馏塔工艺流程简介

本流程是利用精馏方法,在脱丁烷塔中将丁烷从脱丙烷塔釜混合物中分离出来。精馏是将液体混合物部分气化,利用其中各组分相对挥发度的不同,通过液相和气相间的质量传递来实现对混合物分离。本装置中将脱丙烷塔釜混合物部分气化,由于丁烷的沸点较低,即其挥发度较高,故丁烷易于从液相中气化出来,再将气化的蒸汽冷凝,可得到丁烷组成高于原料的混合物,经过多次气化冷凝,即可达到分离混合物中丁烷的目的。

原料为67.8℃脱丙烷塔的釜液(主要有C4、C5、C6、C7等),由脱丁烷塔T101的第16层板进料(全塔共32层板),进料量由流量控制器FIC101控制。灵敏板温度由调节器TIC101通过调节再沸器加热蒸汽的流量,来控制提馏段灵敏板温度,从而控制丁烷的分离质量。

脱丁烷塔塔釜液(主要为C5以上馏分)一部分作为产品采出,一部分经再沸器E101部分汽化为蒸汽从塔底上升。塔釜的液位和塔釜产品采出量由LIC101和FIC102组成的串级控制器控制。再沸器采用低压蒸汽加热。

塔顶的上升蒸汽(C4馏分和少量C5馏分)经塔顶冷凝器E102全部冷凝成液体,该冷凝液靠位差流入回流罐F101。塔顶压力PIC102采用分程控制:在正常的压力波动下,通过调节塔顶冷凝器的冷却水量来调节压力,当压力超高时,压力报警系统发出报警信号,PIC102调节塔顶至回流罐的排气量来控制塔顶压力调节气相出料。操作压力4.25atm (表压),高压控制器PIC101将调节回流罐的气相排放量,来控制塔内压力稳定。冷凝器以冷却水为载热体。回流罐液位由液位控制器LIC103与FIC103构成的串级控制回路调节塔顶产品采出量来维持恒定。回流罐中的液体一部分作为塔顶产品送下一工序,另一部分液体由回流泵P101A/B送回塔顶做为回流,回流量由流量控制器FIC104控制。

3. 精馏塔虚拟云仿真系统设备一览表

| 序号 | 位号 | 说明 |

| T101 | 脱丁烷塔 | |

| E102 | 塔顶冷凝器 | |

| F101 | 塔顶回流罐 | |

| P101A\B | 回流泵 | |

| E101 | 塔釜再沸器 |

4. 精馏塔虚拟云仿真系统控制一览表

| 位号 | 说明 | 正常值 | 量程上限 | 量程下限 | 工程单位 |

| FIC101 | 塔进料量控制 | 14056.0 | 28000.0 | 0.0 | kg/h |

| FIC102 | 塔釜采出量控制 | 7349.0 | 14698.0 | 0.0 | kg/h |

| FIC103 | 塔顶采出量控制 | 6707.0 | 13414.0 | 0.0 | kg/h |

| FIC104 | 塔顶回流量控制 | 9664.0 | 19000.0 | 0.0 | kg/h |

| PIC101 | 塔顶压力控制 | 4.25 | 8.5 | 0.0 | atm |

| PIC102 | 塔顶压力控制 | 4.25 | 8.5 | 0.0 | atm |

| TIC101 | 灵敏板温度控制 | 89.3 | 190.0 | 0.0 | ℃ |

| LIC101 | 塔釜液位控制 | 50.0 | 100.0 | 0.0 | % |

| LIC103 | 塔顶回流罐液位控制 | 50.0 | 100.0 | 0.0 | % |